「Oil Mixer UX」は、常に安定した水溶液を作るために開発された希釈装置です。水に希釈して使用する液体は、その倍率(濃度)が生命線です。

【濃すぎると】

・コスト高になる

・原液の刺激が強くなる

・泡が出る など

【薄すぎると】

・目的の効果が出ない

・液が腐敗する

・錆が出る など

水溶液は適正な濃度で使用しないといろいろ弊害を生みます。

「Oil Mixer UX」は水溶液濃度管理に革命をもたらします。

| ユーザー | H社 自動車部品加工工場 |

|---|---|

| 比較機械 | トランスファーマシン(タンク 5000L) |

| 使用油剤 | 水溶性切削油 (エマルションタイプ \500/L) |

| 従来管理 | ・濃度管理者は設けておらず、各オペレータが独自の判断で 管理していた。 ・切削油補給は不定期で、気が付いた時に行う。 ・補給方法は、ドラム缶1本分(200L)の原液を 直接タンクに投入し、後に水を専用配管から補給する。 ・原液補給は月3~4回で、あとは水のみの補給。 |

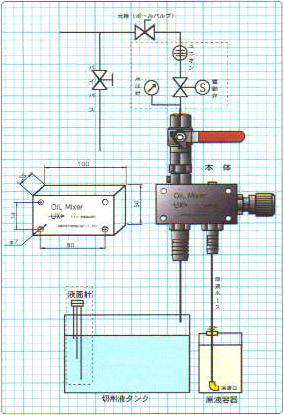

トランスファーマシン2台の内、1台に「Oil Mixer UX」を設置し2台の濃度変化を比較する。1台は従来の補給方法、もう1台の「Oil Mixer UX」水分蒸発量を考慮し、2.0%液を補給するよう設定した。初期濃度を両タンクとも5.0%に設定した。

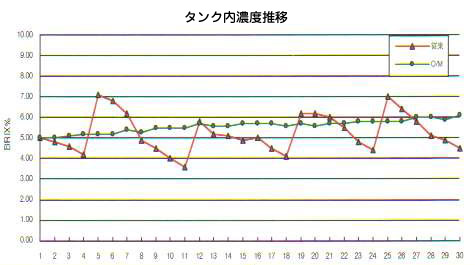

また1ヵ月間のタンク内濃度を毎日測定し、グラフにした。

1ヵ月後、「Oil Mixer UX」を設置したタンクは、初期設定の濃度より薄くなることはなく平均5.5%で推移したのに対し、従来通り作業で投入したタンクは、原液を投入した時点で必要以上に濃くなり、また水だけ補給しているため濃度は一定せず加工にも支障をきたした。

下記の項目にも大きく差が出た。

| 手作業投入 | Oil Mixer UX | 差額 | |

| 原液使用量 | 800L/月 ¥400,000 |

300L/月 ¥150,000 |

¥250,000 |

| 工具寿命 ※15φ超硬ストレートリーマ使用 |

加工個数 1,000個/本 |

加工個数 2,000個/本 |

¥50,000 |

| 不良率 | 過去平均 約8%の不良 |

現在統計 約2%の不良 |

¥350,000 (推定差額) |

1ヵ月の推定削減金額……… 約¥650,000

年間の推定削減金額…………約¥7,800,000

両方の機械のタンク内濃度の平均は「Oil Mixer UX」5.48%、手作業5.28%と大差なく推奨濃度である5.0%を維持している。しかし原液使用量は従来と比べ、「Oil Mixer UX」設置後は半分なっている。

これは切削液の減少理由ほこの機械のの場合水分の蒸発よるところが多いことになる。水分の蒸発が多ければ、水分補給だけである程度はずだが、肝心の濃度管理、濃度測定をしていないため水分補給量の割合が崩れてしまう。

手作業補給の場合、実際には5.0%より濃い状態は30日間のうち16日しかなく、約半分が5.0%未満であり、また濃度の乱高下により切削液そのものの体力が低下し、腐敗しやすくなるといった現象も見られる。

工具寿命の延長や不良率の減少は、

(1)極端な低濃度使用がなくなった

(2)切削液の粒子の濃淡がなくなった。

この2点が考えられる。

グラフをみると約1週間で定期的に原液を補給しているように見えるが、実際には加工面に傷が出たり面租度が悪くなると原液を補給するといった悪しき慣例が出来上がっており、不良が見つかってから原液を補給していたため8%もの不良率があった。

また原液補給方法はドラム缶を横にしフォークリフトでタンクの上に持っていき一気に200Lを投入するといった方法のため、液粒子の濃淡が出来てしまい開発者の意図する切削液の能力が十分に発揮できていなかったと思われる。

上記のグラフは、手作業で水溶性希釈液を作った場合と「Oil Mixer UX」で水溶性希釈液を作った場合のエマルションの粒径を測定したものである。それぞれの帯のトータルが100%となるわけだが、赤の場合約90%が1~2μmの粒径でできているのに対し、緑は2~2.5μmで約50%、その他いろいろな粒径ができている。

これは、希釈の際原液が水に触れる瞬間に原液の粒子同士がくっ付きあってしまうためで一気に原液を入れるほどその傾向が強くなる。少しずつゆっくりかき混ぜながら入れれば綺麗な希釈液ができるが、作業効率は悪くなってしまう。

従って、「Oil Mixer UX」のように希釈のの割合を設定し、水の補給と同時に希釈液を作りながら補給すると濃淡のない綺麗な希釈液ができる。

切削液に限らず、水に溶かして使用する水溶液は濃度管理が必要である。

推奨濃度、必要濃度、適正濃度など表現は様々だがその水溶液が適正な働きをするためには人的な管理が必要になってくる。

ここに紹介した使用例は幾分極端な例であるが、実際にデータを収集し情報を提供して頂いて算出した生の記録である。従って、水溶性液体を用いた作業でのトラブルは人的ミスによるものが多いことになる。

特に水溶性切削・研削液のように一度充填すると数ヶ月もしくは数年間補給のみで使用するものは、その間の濃度管理次第でよくにも悪くにもなる。

耐腐敗性、防錆性、加工性など金額に換算した経済性は決して小さいものではない。

ISO9000シリーズやISO14000シリーズなどの照らし合わせても、現場に則した管理体制の徹底が今以上に必要になると思われる。

▲種類選択へ戻る|▲製品案内へ戻る 簡単にローコストでセミドライ加工を

簡単にローコストでセミドライ加工を

「オイルジェッター」は空圧を利用して加工油を霧状に噴射させることにより、金型、各種刃物への注油、冷却、切屑の除去を一挙に処理する自動ミスト注油機です。

セミドライ加工とは従来の切削油の代わりに植物性由来のエステルを主体とした加工油を5~20CC/1hという極微量の霧状にして圧縮エアーとともに給油する方法でMQL(Minimal Quantity Lubrication)最小量潤滑と呼ばれる加工法です。

OJ-2 |

OJ-4 |

OJ-10 |

|

| 使用圧力 | ~1MPa | ||

| 使用電源 | AC100V or AC200V(単相) | ||

| タンク容量 | 2L | 4L | 10L |

| 本体重量 | 6kg | 7kg | 15kg |

| 外形 総高さ | 315 | 435 | 480 |

| 外形 総幅 | 170 | 170 | 225 |

| 外形 総奥行 | 170 | 170 | 225 |

必ず注文時に電圧指定で使用下さい。

電源接続の際には電圧の確認(100V or 200V)を必ず行って下さい。

セミドライ加工には高潤滑タイプの専用油「ケミルーブエコMQLシリーズ」を使用ください。引火点の低いもの、酸性、アルカリ性、水溶性、動粘度が50mm²/sより高いもの、塩素系極圧剤や活性型硫黄含有のものは使用しないでください。

セミドライ加工は極微量の油量で加工するため油剤の性能が

大きく作用します。

・リミットスイッチ ………………… 1個

・リミットスイッチ取り付け台 …… 1セット

・ロート ……………………………… 1個

・ホースジョイント ………………… 1個

吹管ノズル

吹管ノズル

1本~4本まであります。長さについては各サイズ取り扱っておりますのでお問い合せください。